Chciałbym, aby ta strona przeprowadziła Cię przez proces tworzenia rozwiązań. Kiedyś mój klient powiedział: "Dajcie to Wirtkowi, on jest solutioner". Było to w Hiszpanii… Wydaje mi się, że w języku polskim brakuje na to jednego trafnego słowa. Chcąc to przetłumaczyć, trzeba byłoby powiedzieć rozwiązywacz. Posłuchaj historii… lub jeśli chcesz konkretu, to...

początek, czyli problem

Trafiają do nas klienci z różnymi problemami technicznymi do rozwiązania. Staramy im się pomóc w ich drodze tam, gdzie się obecnie znajdują. A oto poszczególne etapy:

etap I: koncepcja

Zanim rozpoczniemy pracę, trzeba zrobić rozpoznanie ogniem. W końcu życie to ciągła walka. Aby dotrzeć do celu często popełnia się błędy. Pamiętamy o tym, dlatego podczas prac koncepcyjnych staramy się brać pod uwagę każde rozwiązanie. Zawsze jest ich wiele. Kilka, kilkanaście. Z powodu ograniczoności tego świata do następnego etapu możemy zabrać ze sobą jedno do trzech rozwiązań.

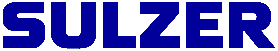

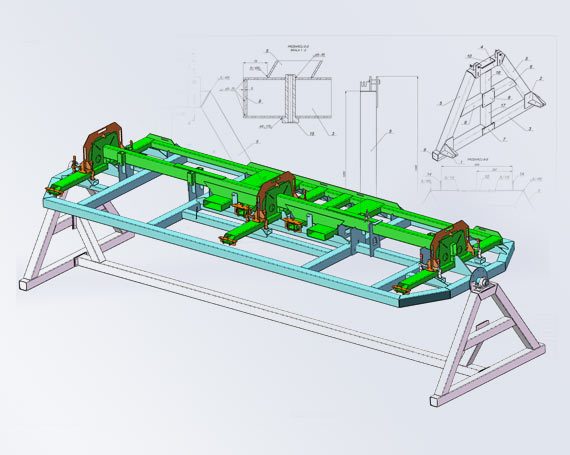

etap II: projektowanie

Po przejściu pierwszego odcinka trzeba się bardziej pochylić nad szczegółami. Projektowanie ma nam w pierwszej fazie pomóc w ocenie koncepcji. Jeśli wybrana nie spełnia wymogów technicznych i funkcjonalnych, należy zwrócić się ku innej lub poprawić aktualną. Na szczęście projektowanie odbywa się u nas w nowoczesnych programach 2d/3d, które bardzo ułatwiają dopracowanie detali. Na końcu projektowania stworzona dokumentacja pozwala nam wytworzyć część, maszynę lub jakiś inny produkt.

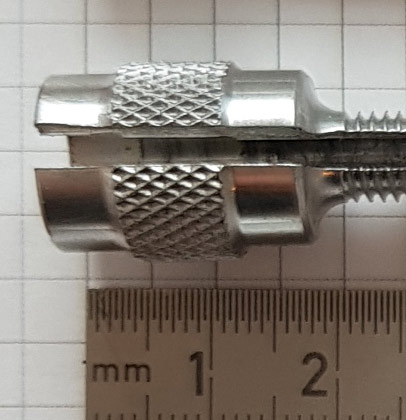

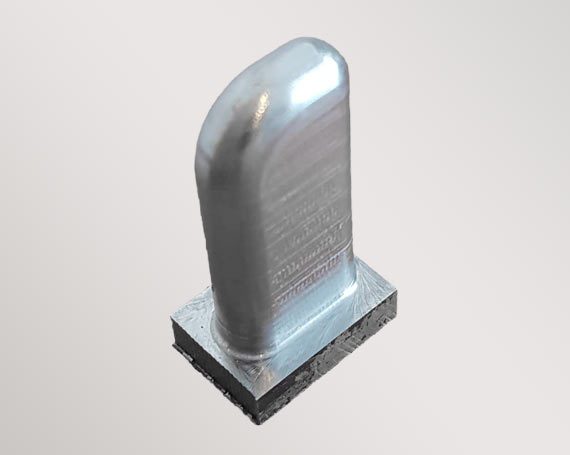

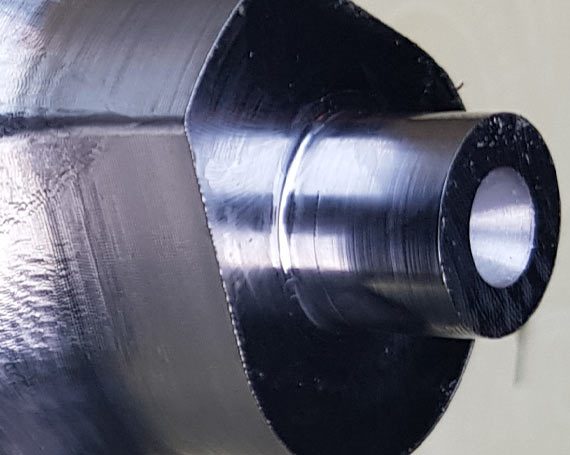

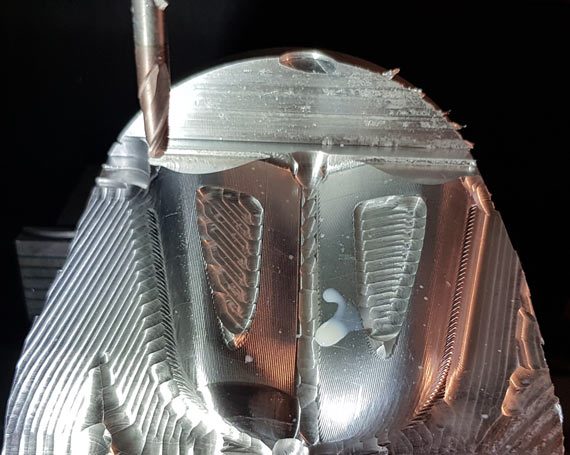

etap III: inżynieria odwrotna

Czasami nasi klienci trafiają do nas z elementami, których nie można kupić - tak jak ten ząb na obrazku obok. Cała maszyna jest sprawna, a ten jeden ząb uniemożliwia szycie. Stara niemiecka konstrukcja. Chcą, żebyśmy odtworzyli część na podstawie wzoru. Proces taki jest zawsze pracochłonny. Pomiary, modele 3d, rysunek, symulacja programu CNC itd. Do momentu, gdy element jest gotowy do założenia do maszyny, która będzie dalej służyć. Może kolejne 50 lat. Kto wie?

etap IV: prototypowanie

Czas na sprawdzenie naszej wizji. W zależności od tego, co chcemy zweryfikować, musimy użyć odpowiedniej metody wytworzenia. Może to być wycinanie modelu ze styropianu, żeby wzmocnić blachę drzwi opla, lub druk 3d dla części z tworzyw sztucznych. W naszej historii najbardziej zaawansowanym prototypem był pojazd-makieta w skali 1:1 dla Politechniki Warszawskiej. Po wytworzeniu prototypu bardzo ważna jest walidacja. Proces ten służy ocenie cech w rzeczywistości: wyglądu, użyteczności, dostępu itp.

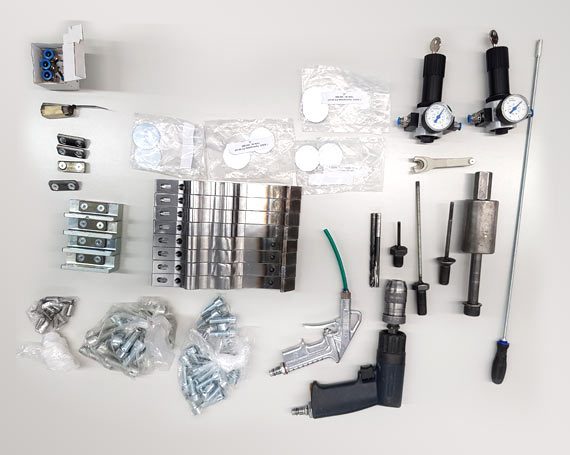

etap V: organizacja produkcji

Jedna z najważniejszych, jeśli nie najważniejsza, część naszej drogi. Wiemy, jak ważne jest dobre poukładanie pracy. Od tego, jak to zrobimy, zależy wszystko - jakość, termin, koszty. Są to współczynniki, które są niezmiernie ważne dla naszych klientów i dla nas. Wszystko po to, aby jak najszybciej dotrzeć do celu. Naszymi sukcesami i porażkami staramy się dzielić z naszymi klientami w każdej sytuacji. Czasami jest to zwykła rozmowa telefoniczna. Innym razem musimy zadzwonić i przeprosić za opóźnienie. A to, co nam sprawia największą przyjemność, to organizacja produkcji dla naszych klientów przez wytwarzanie przyrządów do produkcji i doradztwo techniczne.

etap VI: produkcja

Teraz zajmiemy się wytwarzaniem. Niektórzy nasi klienci potrzebują nas dopiero tutaj. Każdemu chcemy służyć według jego potrzeb. Toczymy, frezujemy, tniemy, spawamy, gwintujemy, gniemy. Robimy wszystko, co jest do zrobienia. Nikt z nas na tym świecie nie jest doskonały i wszechmocny, dlatego też i my musimy korzystać z pomocy innych. Staramy się dobierać przede wszystkim niezawodnych partnerów.

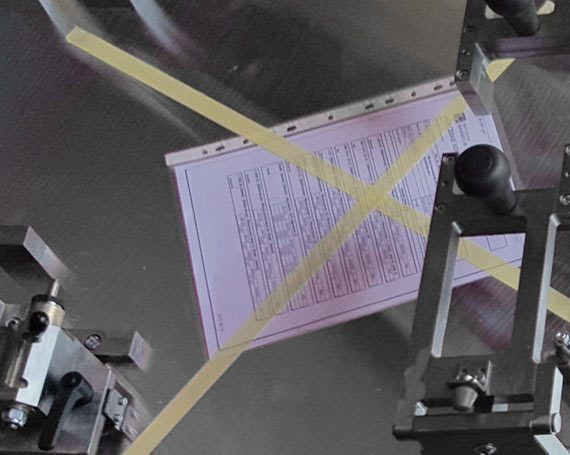

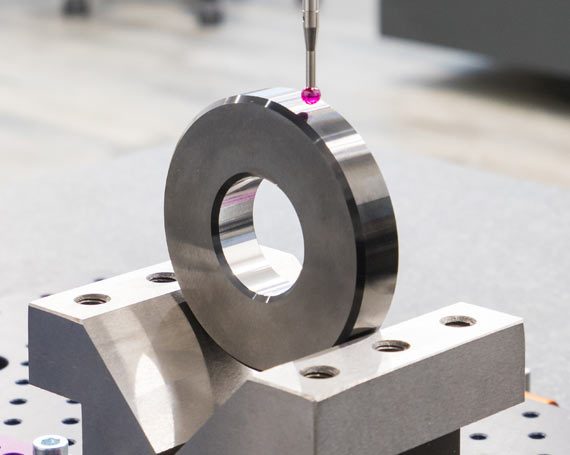

etap VII: kontrola jakości

Wszystkie komponenty zostały wykonane. Czas na kontrolę. Nasza ludzka ograniczoność powoduje, że czasami nie widzimy dokładnie tego, co robimy. Podczas tego etapu sprawdzamy, czy to, co zrobiliśmy, spełnia wymagania techniczne, funkcjonalne, wizualne. Mając poczucie większego celu, dbamy też o naszą planetę i gdy coś jest niezgodne z założonymi danymi, ale spełnia swoje funkcje, staramy się uzgodnić odstępstwa z klientem. Z tym etapem związane jest coś więcej. Czasami mamy do opracowania i wykonania przyrządy do kontroli jakości dla naszych klientów. Wymagając one szczególnej uwagi i precyzji. Przemysł lotniczy jest w zakresie kontroli jakości bardzo wymagający. Wszystko po to, żeby dolecieć do celu.

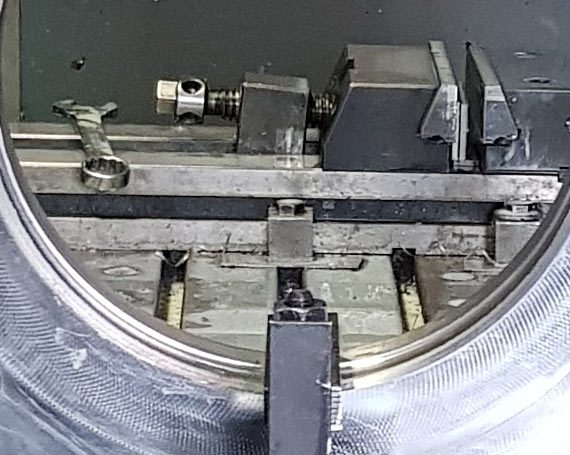

etap VII: przyrządy produkcyjne

Dotarliśmy do momentu, gdy wszystkie komponenty są już gotowe. Czas dokończyć dzieła. Malowanie, czernienie, polerowanie i najprzyjemniejsze - montaż. Po wszystkich trudach możemy zobaczyć coś, co wspólnie stworzyliśmy. Ten etap sprawia nam najwięcej radości. Zrobić coś większego. Coś skomplikowanego. Po skończonym dziele dostarczamy nasze przyrządy do naszych klientów. Służą one na bardzo różnych etapach produkcji: stacje spawalnicze, kontrola jakości końcowej, cechowanie elementów, obcinanie naddatków, piaskowanie, mycie, anodowanie, wypalanie w piecach form, odlewanie wosku, szlifowanie.

cel

Opowiedziałem Ci historię z życia naszej firmy. Mam nadzieję, że będzie to dla Ciebie inspiracja. Wierzę, że nasze życie prowadzi do czegoś więcej. Dlatego staramy się z naszych sukcesów i porażek wyciągać jak najwięcej wniosków, aby nasze życie było pełniejsze, obfitsze - po prostu lepsze. Zapraszam Cię do wspólnej drogi ku lepszemu z firmą Wirtek.

Założyciel Marcin Grondkowski

technologie

projektowanie

Do uzyskania najlepszej jakości optymalizacji kosztów oraz precyzji potrzebne jest oprogramowanie 3d. Jest ono pomocne na każdym etapie produkcji od projektowania do wytwarzania. Używamy najnowocześniejszego oprogramowania CAD/CAM firmy Siemens NX.

druk 3D

W naszym parku maszynowym nie brakuje najnowocześniejszych urządzeń do wykonywania druku 3D. Dzięki temu produkujemy trójwymiarowe obiekty stałe z pliku cyfrowego i na podstawie modelu komputerowego. W praktyce oznacza to szybkie dorabianie części zamiennych, uszkodzonych, a nawet niedostępnych na rynku. Zakres pracy naszej drukarki 3d 300x300x300

obróbka CNC

Do obróbki materiałów wykorzystujemy urządzenia sterowane komputerowo: frezarki, tokarki. W ten sposób szybko uzyskujemy precyzyjnie i doskonale powtarzalne kształty. W ostatnich latach sukcesywnie rozbudowaliśmy park maszyn, dzięki czemu dzisiaj jesteśmy w stanie wykonywać najbardziej zaawansowane usługi CNC. Nie jest dla nas trudnością pracowanie na skomplikowanych kształtach – zaspokoimy nawet wygórowane oczekiwania klienta.

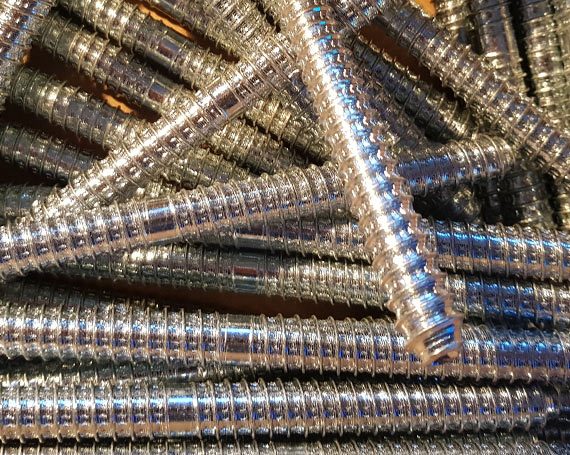

toczenie

Korzystamy z procesu toczenia CNC pozwalającego na uzyskanie odpowiedniego kształtu przedmiotów z metalu, tworzywa sztucznego i innych materiałów. (odniesienie do materiałów) W naszym parku maszynowym znajdują się różne obrabiarki, dzięki czemu zakres wykonywanych przez nas prac jest szeroki i w pełni odpowiada potrzebom klientów. Maksymalny zakres roboczy maszyn: pręt do Fi 42 mm – podajnik automatyczny, maszyna z oprawkami ruchomymi, możliwe wiercenia od boku i poza osią od czoła z jednego zamocowania, jak również toczenie/frezowanie dowolnych kształtów.

frezowanie

Nasi fachowcy wykonają wysokiej jakości frezowanie CNC niezależnie od wybranego materiału. Wszystkie usługi frezowania realizujemy w sposób profesjonalny i przy użyciu nowoczesnych maszyn. Dysponujemy frezarkami trzyosiowymi. W efekcie zapewniamy doskonałą obróbkę materiału i dobór optymalnych metod cięcia tak, aby rezultat był zadowalający. Maksymalny zakres roboczy maszyn: 1270 x 508 x 635.

spawanie

Nasz dział spawania dobiera odpowiednie metody do materiału lub przeznaczenia konstrukcji. Spawamy metodami MMA, MIG, MAG, TIG. Materiały spawane to różne gatunki stali konstrukcyjnych i kwasoodpornych, tytan oraz aluminium Jeśli jest taka potrzeba korzystamy z kooperantów w zakresie spawania laserowego.

walcowanie gwintów

Walcowanie gwintów powoduje zwiększenie ich wytrzymałości. Proces ten zwiększa odporność na zginanie i nacisk. Dzięki zastosowaniu specjalistycznych maszyn mamy pewność, że uzyskane wymiary są dokładne i precyzyjne. Wykonywaniem tej usługi zajmujemy się od lat, gwarantując klientom zgodność z zatwierdzonym projektem, a także terminowość prac.

gięcie blach

Stosujemy technologię gięcia blach, dzięki której nadajemy dowolny kształt temu materiałowi. Trwałe zmiany krzywizny uzyskujemy, nie zmieniając wymiarów poprzecznych i zachowując właściwości blachy. Po obróbce element jest tak samo trwały i spójny, jak przed gięciem. W naszym parku maszynowym posiadamy nowoczesny sprzęt sterowany numerycznie, dzięki czemu mamy pewność precyzji i najwyższej jakości usług i jesteśmy w stanie realizować nawet nietypowe zlecenia. Długość linii gięcia do 3000 mm, grubość blachy do 20 mm. Maksymalna długość linii gięcia zależy od grubości blachy. Prosimy kierować zapytania ofertowe w celu sprawdzenia wykonalności gięć.

pomiary

Utrzymywanie wysokiej jakości wykonywanych obróbek i elementów produkcji wymaga precyzyjnej i wiarygodnej kontroli pomiarowej. Gwarantujemy dokładne pomiary dzięki zastosowaniu specjalistycznych urządzeń i technik. Kontrola wykonywanych elementów odbywa się na każdym etapie produkcji. Do kontroli końcowej w uzasadnionych przypadkach korzystamy między innymi z pomiarów 3D w certyfikowanych laboratoriach.

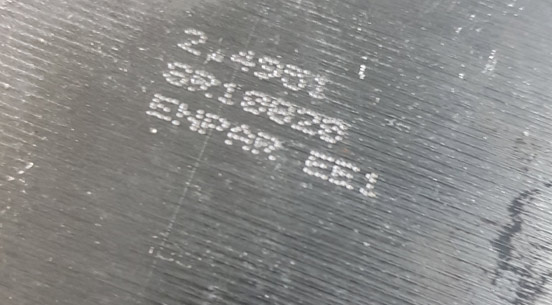

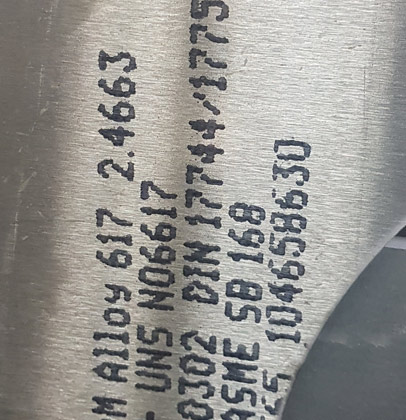

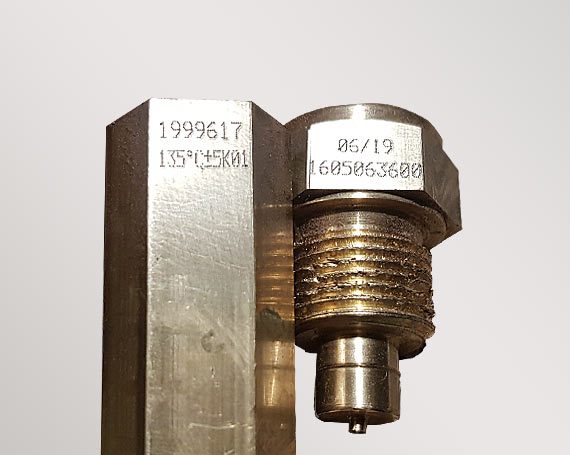

cechowanie

Nasi specjaliści przeprowadzają także cechowanie, po kontroli czy dany element spełnia określone normy jakości lub w celach identyfikacyjnych. Wychodzimy naprzeciw oczekiwaniom klientom na każdym z etapów produkcyjnych.

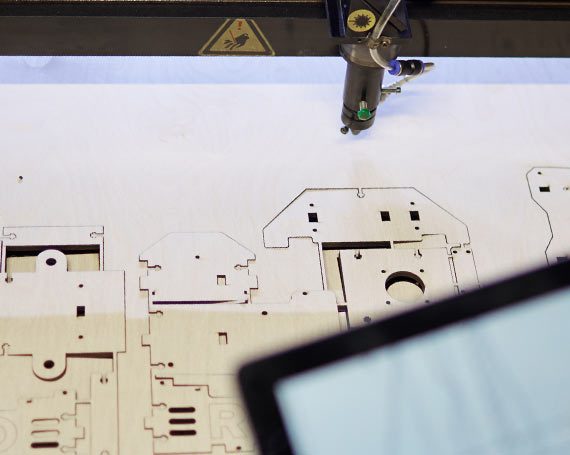

cięcie laserem

Do wykonywania cięcia laserem wykorzystujemy nowoczesny park maszynowy. Nasi specjaliści z wieloletnim doświadczeniem dobierają ekonomicznie uzasadnione sposoby produkcji. Dbamy o osiąganie jak najlepszych efektów jakościowych przy minimalnych kosztach.

Maksymalny zakres cięcia laserem: wymiary stołu 2000x4000, grubość dla stali czarnej 20mm, grubość dla stali kwasoodpornej 18mm, grubość dla aluminium 10mm.

cięcie waterjet

Stosujemy innowacyjną technologię cięcia waterjet, która wykorzystuje strumień wody o bardzo wysokim ciśnieniu do przecinania wszelkiego rodzaju materiału. Kluczową zaletą tej techniki cięcia jest wyeliminowanie oddziaływania cieplnego na obrabiany surowiec. Metody, z jakich korzystamy pozwalają uniknąć ryzyka uszkodzeń materiału, powstania rys czy mikropęknięć. Maksymalny zakres cięcia strumieniem wody: wymiary stołu 1500 x 3000, maksymalna grubość blach 150mm.

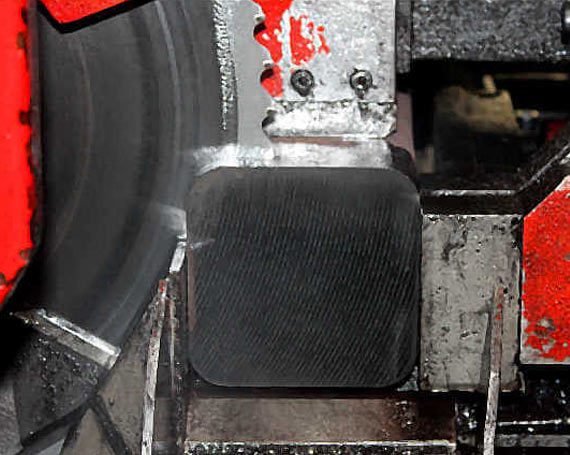

cięcie CNC

Dzięki piłom sterowanym numerycznie jesteśmy w stanie uzyskać profesjonalne cięcia różnego typu materiałów, zachowując precyzję i szybki czas realizacji. Cały proces nie wymaga nadzoru ze strony pracownika. Naszym klientom gwarantuje osiągniecie zdecydowanie lepszych wyników, niż przy zastosowaniu tradycyjnych metod. Cięcie materiału jest wykonywane z tolerancją +/- 0.3mm. Płaszczyzna cięcia ma niską chropowatość dzięki zastosowaniu pił z węglika spiekanego i zastosowaniu odpowiednich parametrów cięcia.

kucie

Stosujemy metodę kucia na zimno, która daje możliwość wykonania niektórych powierzchni bez obróbki wiórowej. Zapewniamy dokładność kucia 0,2÷0,5 mm przy chropowatości powierzchni po kuci – Ra 1,25. Metoda ta pozwala również na zachowanie osiowości wyrobów w zakresie 0,2 mm i uzyskanie odkuwek czystych z filmem olejowym, które pozostają wolne od rdzy. Wieloletnie doświadczenie w branży i wiedza naszych specjalistów są gwarantem, że każdy materiał, który poddajemy obróbce uzyskuje dokładnie takie parametry, jakich oczekują nasi klienci.

usługi kooperacyjne

- hartowanie próżniowe

- szlifowanie płaszczyzn

- azotowanie

- oksydowanie

- cynkowanie

- anodowanie

- elektropolerowanie

- teflonowanie

obrabiane materiały

- tworzywa sztuczne: PP, POM, PA, PTFE

- stale kwasoodporne i nierdzewne: 304, 310, 316, 310, 321

- stale żaroodporne: H25N20S2, H18N25S2

- stale konstrukcyjne: S235, S355, C45, 40HM

- stopy aluminium: PA6, PA9, PA11, PA38

- metale kolorowe: miedź, brąz, mosiądz

- superstopy: Inconel, Nimonic

- tytan

- stale narzędziowe: NC6, NC11LV, NC11, WCLV

- i inne materiały na zamówienie wg potrzeb klienta

o nas

Firma Wirtek istnieje na rynku od ponad 15 lat. Kiedy powstawała w 2008 r., była odpowiedzią na zapotrzebowanie w zakresie usług konstrukcyjnych, jakie zaobserwowaliśmy w sektorze motoryzacyjnym. Pierwsza dekada funkcjonowania na rynku upłynęła pod znakiem prac inżynieryjno-technicznych: sporządzaliśmy dokumentacje techniczne, projektowaliśmy przyrządy spawalnicze, specjalistyczne narzędzia, stanowiska montażowe, linie produkcyjne, modyfikowaliśmy i ulepszaliśmy maszyny i urządzenia.

W 2010 r. pojawiły się jednak przeszkody, którym musieliśmy stawić czoła. Firma Wirtek swoje istnienie w znacznym stopniu uzależniała od branży motoryzacyjnej. Dlatego, kiedy pojawił się w niej kryzys, również nasze przedsiębiorstwo zaczęło notować straty. Podjęliśmy jednak decyzję o niezawieszaniu działalności. Wprost przeciwnie – rozpoczęliśmy poszukiwania nowych segmentów klientów. Przez wiele lat poruszaliśmy się w branży konstrukcyjnej, zrealizowaliśmy wiele dużych kontraktów (m.in. dla dużych graczy na rynku motoryzacyjnym), ale przyszedł czas na strategiczne decyzje ratujące kondycję całej firmy. W 2017 r. podjęliśmy decyzje o dywersyfikacji strategii, a także zainwestowaniu w narzędziownię, dzięki której mogliśmy rozpocząć własną produkcję.

Dzisiaj budynek produkcyjno-usługowy mieści się w Lublinie, ma powierzchnię 848 m2, a uzupełnia go hala magazynowa we Włodawie mierząca 1497 m2. Możemy być dumni z tego, że inwestycję sfinansowaliśmy w całości ze środków własnych i przychodów wypracowanych przez firmę. Podjęliśmy ryzykowną decyzję, ale wynikała ona z obserwacji i analizy rynku dostawców narzędzi specjalnych.

Dzięki dobrej znajomości potrzeb klientów firma szybko pozyskała nowych kontrahentów z wiodących branż przemysłowych. Zmieniliśmy profil działalności na typowo produkcyjny, a od 2017 r. nie mamy już w ofercie żadnych usług. Obecnie zajmujemy się wytwarzaniem: precyzyjnych przyrządów specjalnych, które służą do regulowania łopatek turbin silników, a także narzędzi spawalniczych, narzędzi procesowych i kontrolnych, form do odlewów woskowych, przyrządów do mocowania łopat turbin oraz części zamiennych do turbin gazowych. Produkujemy dla takich sektorów, jak: motoryzacja, lotnictwo, regeneracja turbin gazowych, a także dla branży kosmicznej (Europejska Agencja Kosmiczna).

współpraca

Branże, dla których pracujemy, wymagają od nas wykonywania usług na najwyższym poziomie jakości i z zachowaniem niezwykłej precyzyjności. Nasze produkty muszą spełniać wyśrubowane standardy bezpieczeństwa materiałowego, wytrzymałościowego, a także konstrukcyjnego. Narzędzia, które opuszczają naszą firmę, są wykonane bezbłędnie i ze ścisłym uwzględnieniem ich przeznaczenia. Już sam fakt, że współpracujemy z branżami lotniczą czy kosmiczną, świadczy o naszym potencjale wytwórczym, ogromnej wiedzy – zarówno teoretycznej, jak i praktycznej, kompetencjach, a także doświadczeniu w branży konstrukcyjnej.